In der modernen Fertigung stellen Grate und scharfe Kanten eine ständige Herausforderung dar. Früher verbrachten Facharbeiter Stunden damit, Grate von Metallen wie Edelstahl, Aluminium, Kupfer oder Titan manuell zu entfernen. Dieser arbeitsintensive Ansatz verlangsamte nicht nur die Produktion, sondern führte auch zu Schwankungen und Qualitätsrisiken. Heute wenden sich die Hersteller an Plasma-Entgratmaschinen um den Prozess zu automatisieren und die Metallbearbeitung zu revolutionieren.

Warum das manuelle Entgraten nicht ausreicht

Das manuelle Entgraten unterliegt mehreren Einschränkungen:

- Uneinheitliche Qualität: Selbst erfahrene Bediener können je nach Ermüdung und Technik unterschiedliche Ergebnisse erzielen.

- Zeitaufwendig: Das Entfernen von Graten an Hunderten oder Tausenden von Bauteilen erfordert erhebliche Arbeitsstunden.

- Potenzielle Sicherheitsgefahren: Der Umgang mit scharfen Kanten erhöht das Risiko von Verletzungen am Arbeitsplatz.

- Begrenzte Skalierbarkeit: Manuelle Methoden sind für die Massenproduktion schwer zu standardisieren.

Diese Herausforderungen verdeutlichen den Bedarf an einer zuverlässigen automatisierten Lösung, die Präzision, Konsistenz und Geschwindigkeit gewährleistet.

Wie das Plasma-Entgraten das Spiel verändert

A Plasma-Entgratungsmaschine verwendet Hochenergieplasma, um Grate zu entfernen und Kanten ohne physischen Kontakt zu glätten. Die Vorteile für die Hersteller sind erheblich:

- Hohe Präzision: Die Grate werden auf mikroskopischer Ebene entfernt, wobei die ursprüngliche Geometrie des Teils erhalten bleibt.

- Vielseitigkeit: Geeignet für verschiedene Metalle, einschließlich Edelstahl, Aluminium, Kupfer und Titan.

- Automatisierungsfreundlich: Kompatibel mit Produktionslinien, reduziert manuelle Eingriffe und Arbeitskosten.

- Oberflächenqualität: Erzeugt glatte, polierte Oberflächen, wodurch sich die Notwendigkeit von Nachbearbeitungsschritten verringert.

Durch den Einsatz des Plasma-Entgratens können Hersteller durchgängig hochwertige Oberflächen erzielen und gleichzeitig Produktionsengpässe minimieren.

Spezialisierte Maschinen für verschiedene Metalle

Die Plasmatechnologie ist in hohem Maße steuerbar und flexibel, so dass die Hersteller die Möglichkeit haben Entgrat-Poliermaschinen die auf verschiedene Metalle zugeschnitten sind und optimale Ergebnisse für jedes Material gewährleisten.

Entgratungsmaschine für rostfreien Stahl

Herausforderungen: Manuelles Entgraten kann Kratzer hinterlassen oder die Abmessungen des Teils verändern, während mechanisches Schleifen Spannungspunkte verursachen kann.

Plasma-Vorteil: Berührungsloses Plasma entfernt mikroskopisch kleine Grate und bewahrt dabei Oberflächengüte und geometrische Präzision.

Anwendungen: Lebensmittelverarbeitungsgeräte, Gehäuse für medizinische Geräte, Teile für chemische Maschinen.

Aluminium-Entgratmaschine

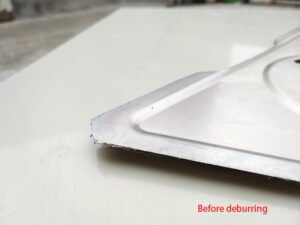

Herausforderungen: Beim herkömmlichen Polieren können Dellen oder Mikrokratzer zurückbleiben; manuelle Methoden sind ineffizient.

Plasma-Vorteil: Präzise gesteuertes Plasma entfernt Grate schnell und ohne Beeinträchtigung der Geometrie und erzielt Spiegel- oder Hochglanzoberflächen.

Anwendungen: Bauteile für die Luft- und Raumfahrt, Automobilverkleidungen, Elektronikgehäuse.

Kupfer-Entgratmaschine

Herausforderungen: Manuelles oder mechanisches Entgraten kann leitende Oberflächen beschädigen oder die optische Qualität beeinträchtigen.

Plasma-Vorteil: Hochenergieplasma entfernt Grate und erhält gleichzeitig die Leitfähigkeit und das polierte Aussehen.

Anwendungen: Elektronikkomponenten, Kühlkörper, dekorative Teile.

Titan-Entgratmaschine

Herausforderungen: Beim herkömmlichen mechanischen Entgraten können Teile zerkratzt oder verformt werden; beim chemischen Polieren fehlt es an Präzision.

Plasma-Vorteil: Gratentfernung im Mikrometerbereich mit präziser Steuerung von Leistung und Geschwindigkeit, wobei die Festigkeit und Maßhaltigkeit der Teile erhalten bleibt.

Anwendungen: Strukturteile für die Luft- und Raumfahrt, chirurgische Instrumente, implantierbare medizinische Geräte.

Vorteile für Produktionsbetriebe

- Geringere Arbeitskosten: Die Automatisierung ersetzt sich wiederholende manuelle Aufgaben.

- Verbesserte Produktivität: Die Hochgeschwindigkeitsbearbeitung beschleunigt die Produktionszyklen.

- Gleichbleibende Qualität: Standardisierte Prozesse eliminieren die von menschlichen Bedienern verursachte Variabilität.

- Mehr Sicherheit am Arbeitsplatz: Berührungsloses Entgraten verringert das Risiko von Handverletzungen.

- Skalierbare Operationen: Lässt sich leicht in hochvolumige oder komplexe Produktionslinien integrieren.

Die Wahl der richtigen Plasma-Entgratungslösung

Bei der Auswahl einer Plasmastrahlentgratungsmaschine sollten Sie Folgendes beachten:

- Materialverträglichkeit: Vergewissern Sie sich, dass die Maschine für Ihr Grundmetall geeignet ist, egal ob Edelstahl, Aluminium, Kupfer oder Titan.

- Präzise Kontrolle: Achten Sie auf einstellbare Parameter für Entgratungstiefe, Geschwindigkeit und Plasmaintensität.

- Automatisierungsmöglichkeiten: Integration mit Förderanlagen, Robotern oder PLC-Systemen für einen effizienten Arbeitsablauf.

- Wartung und Zuverlässigkeit: Minimale Ausfallzeiten und einfache Wartung verbessern die Gesamtrentabilität.

Die Zusammenarbeit mit einem renommierten Plasma-Entgratungsmaschine Hersteller gewährleistet den Zugang zu fachkundiger Beratung, Schulung und Kundendienst.

Anwendungen in der realen Welt

Plasma-Entgratungsmaschinen werden in vielen Branchen eingesetzt, in denen hochwertige Oberflächen und Präzision gefragt sind:

- Luft- und Raumfahrt: Kantenbearbeitung für Titanbauteile zur Einhaltung strenger Toleranzen.

- Elektronik: Entgraten von Kupfer für Leiterplatten und Steckverbinder.

- Automobilindustrie: Teile aus Edelstahl und Aluminium mit hohen ästhetischen und funktionalen Anforderungen.

- Medizinische Geräte: Präzisionsentgratung für chirurgische Instrumente und Implantate.

Schlussfolgerung

Manuelle Arbeit beim Entgraten ist nicht mehr die effizienteste und zuverlässigste Methode. Mit Plasma-Entgratungsmaschinen erzielen Hersteller schnellere, sicherere und präzisere Ergebnisse bei verschiedenen Metallen. Von Entgratungsmaschinen für Edelstahl bis hin zu Entgratungsmaschinen für Titan - die Automatisierung verändert die Produktionslinien, senkt die Kosten und sorgt für hochwertige Oberflächen.

Wer heute in eine Plasma-Entgratungsmaschine investiert, verabschiedet sich von repetitiver Handarbeit und eröffnet eine neue Ära der Fertigungseffizienz und -qualität.